14876 Wyciskanie4

1138 XIII. TECHNOLOGIA TWORZYW SZTUCZNYCH

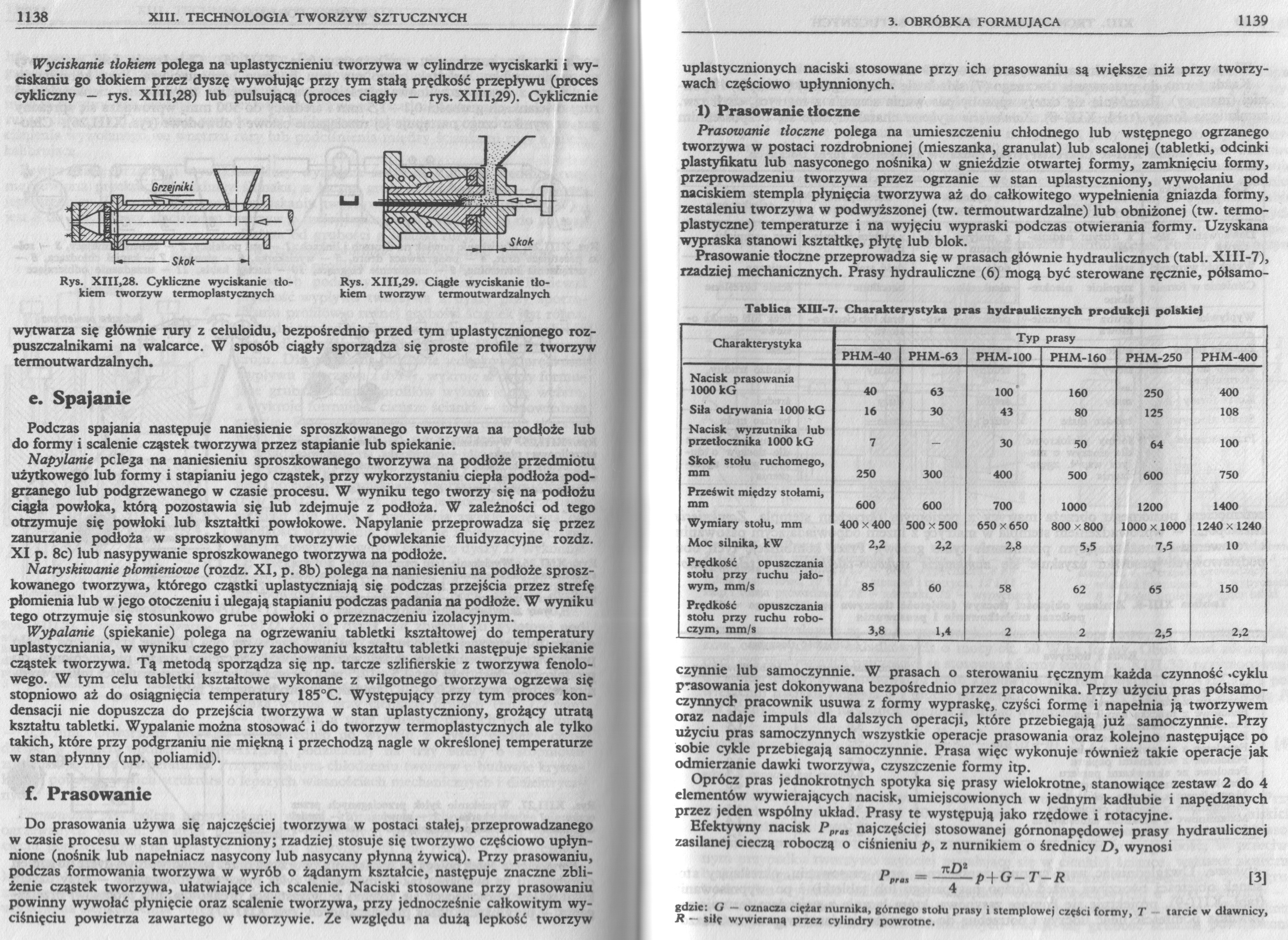

Wyciskanie tłokiem polega na uplastycznieniu tworzywa w cylindrze wyciskarki i wyciskaniu go tłokiem przez dyszę wywołując przy tym stałą prędkość przepływu (proces cykliczny — rys. XIII,28) lub pulsującą (proces ciągły — rys. XIII,29). Cyklicznie

1138 XIII. TECHNOLOGIA TWORZYW SZTUCZNYCH

Rys. XIII,28. Cykliczne wyciskanie tlo-kiem tworzyw termoplastycznych

Rys. XI 11,29. Ciągłe wyciskanie tłokiem tworzyw termoutwardzalnych

wytwarza się głównie rury z celuloidu, bezpośrednio przed tym uplastycznionego rozpuszczalnikami na walcarce. W sposób ciągły sporządza się proste profile z tworzyw termoutwardzalnych.

e. Spajanie

Podczas spajania następuje naniesienie sproszkowanego tworzywa na podłoże lub do formy i scalenie cząstek tworzywa przez stapianie lub spiekanie.

Napylanie pclega na naniesieniu sproszkowanego tworzywa na podłoże przedmiotu użytkowego lub formy i stapianiu jego cząstek, przy wykorzystaniu ciepła podłoża podgrzanego lub podgrzewanego w czasie procesu. W wyniku tego tworzy się na podłożu ciągła powłoka, którą pozostawia się lub zdejmuje z podłoża. W zależności od tego otrzymuje się powłoki lub kształtki powłokowe. Napylanie przeprowadza się przez zanurzanie podłoża w sproszkowanym tworzywie (powlekanie fluidyzacyjne rozdz. XI p. 8c) lub nasypywanie sproszkowanego tworzywa na podłoże.

Natryskiwanie płomieniowe (rozdz. XI, p. 8b) polega na naniesieniu na podłoże sproszkowanego tworzywa, którego cząstki uplastyczniają się podczas przejścia przez strefę płomienia lub w jego otoczeniu i ulegają stapianiu podczas padania na podłoże. W wyniku tego otrzymuje się stosunkowo grube powłoki o przeznaczeniu izolacyjnym.

Wypalanie (spiekanie) polega na ogrzewaniu tabletki kształtowej do temperatury uplastyczniania, w wyniku czego przy zachowaniu kształtu tabletki następuje spiekanie cząstek tworzywa. Tą metodą sporządza się np. tarcze szlifierskie z tworzywa fenolowego. W tym celu tabletki kształtowe wykonane z wilgotnego tworzywa ogrzewa się stopniowo aż do osiągnięcia temperatury 185°C. Występujący przy tym proces kondensacji nie dopuszcza do przejścia tworzywa w stan uplastyczniony, grożący utratą kształtu tabletki. Wypalanie można stosować i do tworzyw termoplastycznych ale tylko takich, które przy podgrzaniu nie miękną i przechodzą nagle w określonej temperaturze w stan płynny (np. poliamid).

f. Prasowanie

Do prasowania używa się najczęściej tworzywa w postaci stałej, przeprowadzanego w czasie procesu w stan uplastyczniony; rzadziej stosuje się tworzywo częściowo upłynnione (nośnik lub napelniacz nasycony lub nasycany płynną żywicą). Przy prasowaniu, podczas formowania tworzywa w wyrób o żądanym kształcie, następuje znaczne zbliżenie cząstek tworzywa, ułatwiające ich scalenie. Naciski stosowane przy prasowaniu powinny wywołać płynięcie oraz scalenie tworzywa, przy jednocześnie całkowitym wyciśnięciu powietrza zawartego w tworzywie. Ze względu na dużą lepkość tworzyw uplastycznionych naciski stosowane przy ich prasowaniu są większe niż przy tworzywach częściowo upłynnionych.

1) Prasowanie tłoczne

Prasowanie tłoczne polega na umieszczeniu chłodnego lub wstępnego ogrzanego tworzywa w postaci rozdrobnionej (mieszanka, granulat) lub scalonej (tabletki, odcinki plastyfikatu lub nasyconego nośnika) w gnieździe otwartej formy, zamknięciu formy, przeprowadzeniu tworzywa przez ogrzanie w stan uplastyczniony, wywołaniu pod naciskiem stempla płynięcia tworzywa aż do całkowitego wypełnienia gniazda formy, zestaleniu tworzywa w podwyższonej (tw. termoutwardzalne) lub obniżonej (tw. termoplastyczne) temperaturze i na wyjęciu wypraski podczas otwierania formy. Uzyskana wypraska stanowi kształtkę, płytę lub blok.

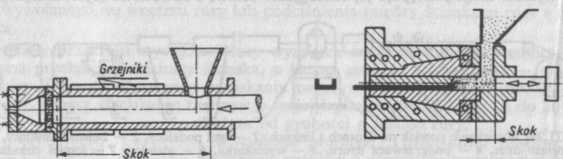

Prasowanie tłoczne przeprowadza się w prasach głównie hydraulicznych (tabl. XIII-7), rzadziej mechanicznych. Prasy hydrauliczne (6) mogą być sterowane ręcznie, półsamo-

Tablica XIII-7. Charakterystyka pras hydraulicznych produkcji polskiej

|

Charakterystyka |

Typ prasy | |||||

|

PHM-40 |

PHM-63 |

PHM-100 |

PHM-160 |

PHM-250 |

PHM-400 | |

|

Nacisk prasowania 1000 kG |

40 |

63 |

100 |

160 |

250 |

400 |

|

Siła odrywania 1000 kG |

16 |

30 |

43 |

80 |

125 |

108 |

|

Nacisk wy rzutnika lub przetłocznika 1000 kG |

7 |

_ |

30 |

50 |

64 |

100 |

|

Skok stołu ruchomego, mm |

250 |

300 |

400 |

500 |

600 |

750 |

|

Prześwit między stołami, mm |

600 |

600 |

700 |

1000 |

1200 |

1400 |

|

Wymiary stołu, mm |

400x400 |

500 x500 |

650 x 650 |

800 x 800 |

1000 x1000 |

1240 x1240 |

|

Moc silnika, kW |

2,2 |

2,2 |

2,8 |

5,5 |

7,5 |

10 |

|

Prędkość opuszczania stołu przy ruchu jałowym, mm/s |

85 |

60 |

58 |

62 |

65 |

150 |

|

Prędkość opuszczania stołu przy ruchu roboczym, mm/s |

3,8 |

1,4 |

2 |

2 |

2,5 |

2,2 |

czynnie lub samoczynnie. W prasach o sterowaniu ręcznym każda czynność .cyklu p*asowania jest dokonywana bezpośrednio przez pracownika. Przy użyciu pras półsamoczynnych pracownik usuwa z formy wypraskę, czyści formę i napełnia ją tworzywem oraz nadaje impuls dla dalszych operacji, które przebiegają już samoczynnie. Przy użyciu pras samoczynnych wszystkie operacje prasowania oraz kolejno następujące po sobie cykle przebiegają samoczynnie. Prasa więc wykonuje również takie operacje jak odmierzanie dawki tworzywa, czyszczenie formy itp.

Oprócz pras jednokrotnych spotyka się prasy wielokrotne, stanowiące zestaw 2 do 4 elementów wywierających nacisk, umiejscowionych w jednym kadłubie i napędzanych przez jeden wspólny układ. Prasy te występują jako rzędowe i rotacyjne.

Efektywny nacisk Pprat najczęściej stosowanej górnonapędowej prasy hydraulicznej zasilanej cieczą roboczą o ciśnieniu p, z nurnikiem o średnicy D, wynosi

P„.. = ~-P+G-T-R [3]

4

gdzie: G — oznacza ciężar nurnika, górnego *tołu prasy i stemplowej części formy, T tarcie w dławnicy, R — siłę wywieraną przez cylindry powrotne.

Wyszukiwarka

Podobne podstrony:

73804 Wyciskanie2 1134 XIII. TECHNOLOGIA TWORZYW SZTUCZNYCH ciskarki zasila się tworzywem nieuplasty

Wyciskanie3 1136 XIII. TECHNOLOGIA TWORZYW SZTUCZNYCH lub wewnętrzną oraz urządzenie chłodzące. Rurę

25423 Wyciskanie1 1132 XIII. TECHNOLOGIA TWORZYW SZTUCZNYCH Przeciąganie (rys. XIII,20) polega na pr

2. Technika i technologia wierceń rdzeniowych. Wiercenie rdzeniowe polega na zwierceniu pierścienia

slajd01 gf rozwój technologii wytwarzania półprzewodnikowych rowych i analogowych polegający na uzys

scan0127 192 danego rodzaju sera. Dogrzewanie jest etapem technologicznym typowym dla serów twardych

img156 (3) Aeracja Sztuczna aeracja jeziora polega na wprowadzeniu doń powietrza. Jednym ze skutków

CCF20120521�008 rozkład CaC03 podstawy technologiiwapna i klinkieru Produkcja wapna palonego polega

więcej podobnych podstron