image122

28 3. Badania podstawowych właściwości fizycznych i identyfikacja tworzyw sztucznych

Ciśnienie wtrysku należy utrzymywać na stałym poziomie podczas formowania całej serii kształtek. W przypadku wtryskarek z napędem hydraulicznym wystarczy w tym celu kontrolować tzw. ciśnienie zewnętrzne, czyli ciśnienie wywierane na tłok hydrauliczny przez ciecz w cylindrze układu napędowego wtryskarki.

Uwagi dodatkowe

1. Z tłoczyw termoutwardzalnych wykonuje się próbki o wymiarach 120±2xl5±0,2xl0±0,2 mm przez prasowanie. Warunki prasowania określa norma [2].

2. Z tłoczyw termoplastycznych wykonuje się próbki o objętości ok. 5 cm3 w dowolnym kształcie metodą wtrysku wg wytycznych podanych w normach przedmiotowych. Ponieważ jednak normy przedmiotowe na ogół nie podają odnośnych wytycznych, należy więc posługiwać się dowolnymi próbkami otrzymanymi przez wtrysk o objętości ok. 5 cm3 i o prostych kształtach, aby uniknąć gromadzenia się na ich powierzchni pęcherzyków powietrza podczas pomiaru za pomocą wagi hydrostatycznej lub w cylindrze miarowym. Jeżeli dysponuje się tylko kształtkami większymi, to można wyciąć z nich piłką odpowiedni fragment, a następnie wygładzić powierzchnię przekroju. Można też kształtkę rozdrobnić i oznaczyć gęstość opisaną poniżej metodą piknometryczną (bardzo dokładną, ale żmudną) lub areometryczną (mniej dokładną, ale bardzo szybką).

3. Z tworzyw termoplastycznych i termoutwardzalnych uformowanych w płyty wykonuje się próbki o wymiarach 60±2xl5±0,2 mm o grubości płyty, wycinając piłą, frezem itp.

4. Z tworzyw termoplastycznych i termoutwardzalnych uformowanych w rury i pręty wycina się próbki w kształcie prostopadłościanu o wymiarach 60±2xl5±0,2xl0±0,2 mm również piłką, frezem itp., a jeżeli jest to niemożliwe, stosuje się odcinki tych elementów o długości 60±2 mm. W rzeczywistości wycinanie z rur i prętów próbek w kształcie prostopadłościanów jest mało realne i bardzo uciążliwe. Dlatego należy raczej przyjąć drugą z podanych tu możliwości i stosować odcinki wymienionych elementów.

5. Z tworzyw termoplastycznych w postaci folii wycina się próbki o wymiarach 60±2xl5±0,2 mm o grubości folii.

Jeżeli niemożliwe jest wykonanie próbek w sposób określony w punktach 1-4, prowadzi się pomiar całych kształtek, wyprasek lub ich części o objętości ok. 5 cm3. Należy przy tym przestrzegać zaleceń podanych w punkcie 2.

Formowanie kształtek do badań z ciekłych żywic poliestrowych i epoksydowych [6]. Omówione powyżej nonny dotyczące formowania kształtek do badań z tworzyw termoplastycznych metodą wtrysku i prasowania oraz z tłoczyw termoutwardzalnych metodą prasowania nie wyczerpują wszystkich przypadków, jakie występują w praktyce laboratoryjnej.

Stosunkowo często zachodzi konieczność sporządzenia kształtek do badań z żywic np. poliestrowych i epoksydowych. Kształtki te wykonuje się najczęściej metodą odlewania w formach otwartych. Nieprzydatne są tu jednak powszechnie używane fonny metalowe ze względu na adhezyjne właściwości tych

żywic.

Z praktyki autorów wynika, że bardzo dogodne i odpowiednie do tego celu są formy sporządzane ze zmiękczonego polichlorku winylu) metodą odlewania i bezciśnieniowego żelowania, przygotowane za pomocą prostych form szklanych.

Pracę należy rozpocząć od sporządzenia formy szklanej, która nadaje kształty zewnętrzne przyszłej formie z poli(chlorku winylu). Formę tę można sporządzić ze zwykłego szkła okiennego o grubości 2-3 mm. Poszczególne elementy należy skleić szczelnie żywicą poliestrową tak, aby forma była zupełnie szczelna.

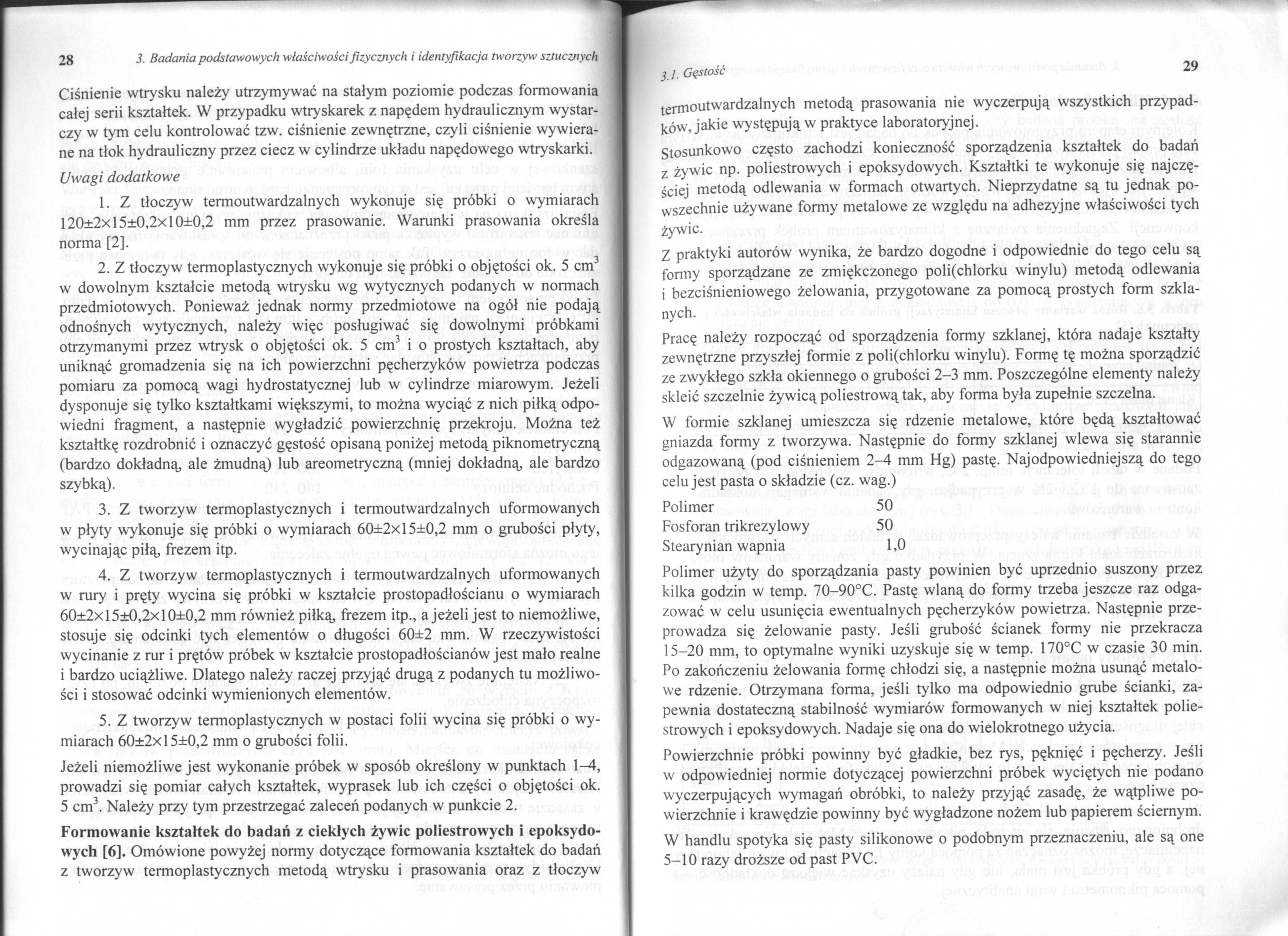

W formie szklanej umieszcza się rdzenie metalowe, które będą kształtować gniazda formy z tworzywa. Następnie do formy szklanej wlewa się starannie odgazowaną (pod ciśnieniem 2-4 mm Hg) pastę. Najodpowiedniejszą do tego celu jest pasta o składzie (cz. wag.)

Polimer użyty do sporządzania pasty powinien być uprzednio suszony przez kilka godzin w temp. 70-90°C. Pastę wlaną do formy trzeba jeszcze raz odga-zować w celu usunięcia ewentualnych pęcherzyków powietrza. Następnie przeprowadza się żelowanie pasty. Jeśli grubość ścianek formy nie przekracza 15-20 mm, to optymalne wyniki uzyskuje się w temp. 170°C w czasie 30 min. Po zakończeniu żelowania formę chłodzi się, a następnie można usunąć metalowe rdzenie. Otrzymana forma, jeśli tylko ma odpowiednio grube ścianki, zapewnia dostateczną stabilność wymiarów formowanych w niej kształtek poliestrowych i epoksydowych. Nadaje się ona do wielokrotnego użycia.

Powierzchnie próbki powinny być gładkie, bez rys, pęknięć i pęcherzy. Jeśli w odpowiedniej normie dotyczącej powierzchni próbek wyciętych nie podano wyczerpujących wymagań obróbki, to należy przyjąć zasadę, że wątpliwe powierzchnie i krawędzie powinny być wygładzone nożem lub papierem ściernym.

W handlu spotyka się pasty silikonowe o podobnym przeznaczeniu, ale są one 5-10 razy droższe od past PVC.

Wyszukiwarka

Podobne podstrony:

image122 28 3. Badania podstawowych właściwości fizycznych i identyfikacja tworzyw sztucznych Ciśni

image122 28 3. Badania podstawowych właściwości fizycznych i identyfikacja tworzyw sztucznych Ciśni

image113 56 3. Badania podstawowych właściwości fizycznych i identyfikacja tworzyw sztucznych W cel

image124 32 3. Badania podstawowych właściwości fizycznych i identyfikacja tworzyw sztucznych z lew

image129 42 3. Badania podstawowych właściwości fizycznych i identyfikacja tworzyw sztucznych3.3. G

78635 image113 56 3. Badania podstawowych właściwości fizycznych i identyfikacja tworzyw sztucznych

55693 image125 34 3. Badania podstawowych właściwości fizycznych i identyfikacja tworzyw sztucznych

57128 image121 26 3. Badania podstawowych właściwości fizycznych i identyfikacja tworzyw sztucznych

image123 30 i. Badania podstawowych właściwości fizycznych i identyfikacja tworzyw sztucznych3.1.4.

image127 38 3. Badania podstawowych właściwości fizycznych i identyfikacja tworzyw sztucznych I X R

więcej podobnych podstron