18517 skanuj0016 (195)

( wlcrrnlr I

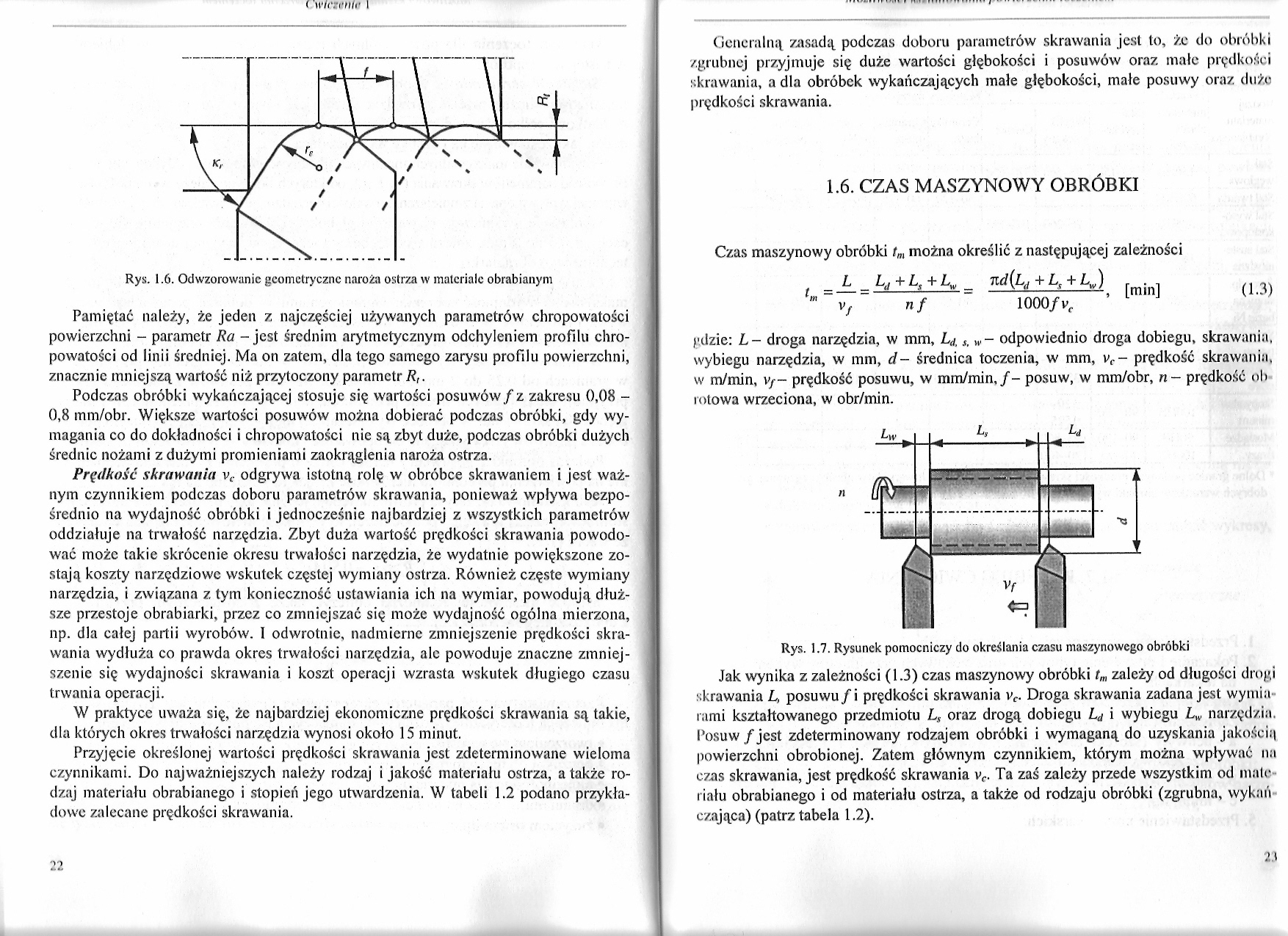

Rys. 1.6. Odwzorowanie geometryczne naroża ostrza w materiale obrabianym

Pamiętać należy, że jeden z najczęściej używanych parametrów chropowatości powierzchni - parametr Ra - jest średnim arytmetycznym odchyleniem profilu chropowatości od linii średniej. Ma on zatem, dla tego samego zarysu profilu powierzchni, znacznie mniejszą wartość niż przytoczony parametr R,.

Podczas obróbki wykańczającej stosuje się wartości posuwów/z zakresu 0,08 -0,8 mm/obr. Większe wartości posuwów można dobierać podczas obróbki, gdy wymagania co do dokładności i chropowatości nie są zbyt duże, podczas obróbki dużych średnic nożami z dużymi promieniami zaokrąglenia naroża ostrza.

Prędkość skrawaniu vc odgrywa istotną rolę w obróbce skrawaniem i jest ważnym czynnikiem podczas doboru parametrów skrawania, ponieważ wpływa bezpośrednio na wydajność obróbki i jednocześnie najbardziej z wszystkich parametrów oddziałuje na trwałość narzędzia. Zbyt duża wartość prędkości skrawania powodować może takie skrócenie okresu trwałości narzędzia, że wydatnie powiększone zostają koszty narzędziowe wskutek częstej wymiany ostrza. Również częste wymiany narzędzia, i związana z tym konieczność ustawiania ich na wymiar, powodują dłuższe przestoje obrabiarki, przez co zmniejszać się może wydajność ogólna mierzona, np. dla całej partii wyrobów. I odwrotnie, nadmierne zmniejszenie prędkości skrawania wydłuża co prawda okres trwałości narzędzia, ale powoduje znaczne zmniejszenie się wydajności skrawania i koszt operacji wzrasta wskutek długiego czasu trwania operacji.

W praktyce uważa się, że najbardziej ekonomiczne prędkości skrawania są takie, dla których okres trwałości narzędzia wynosi około 15 minut.

Przyjęcie określonej wartości prędkości skrawania jest zdeterminowane wieloma czynnikami. Do najważniejszych należy rodzaj i jakość materiału ostrza, a także rodzaj materiału obrabianego i stopień jego utwardzenia. W tabeli 1.2 podano przykładowe zalecane prędkości skrawania.

Generalną zasadą podczas doboru parametrów skrawania jest to, że do obróbki zgrubnej przyjmuje się duże wartości głębokości i posuwów oraz małe prędkości skrawania, a dla obróbek wykańczających małe głębokości, małe posuwy oraz dużo prędkości skrawania.

1.6. CZAS MASZYNOWY OBRÓBKI

Czas maszynowy obróbki tm można określić z następującej zależności

hi + h< + K _ nc!(hi + 4 + O

nf 1000/vf

[min]

(1.3)

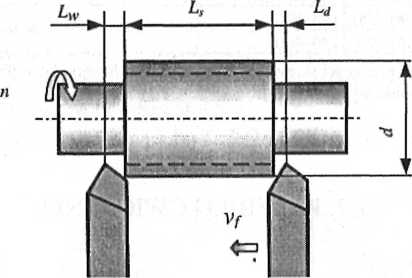

gdzie: L - droga narzędzia, w mm, Ld. s, w - odpowiednio droga dobiegu, skrawania, wybiegu narzędzia, w mm, d- średnica toczenia, w mm, vr- prędkość skrawania, w m/min, vf~ prędkość posuwu, w mm/min,/- posuw, w mm/obr, n - prędkość oh mtowa wrzeciona, w obr/min.

Rys. 1.7. Rysunek pomocniczy do określania czasu maszynowego obróbki

Jak wynika z zależności (1.3) czas maszynowy obróbki tm zależy od długości drogi skrawania L, posuwu / i prędkości skrawania ry. Droga skrawania zadana jest wymia rami kształtowanego przedmiotu Ls oraz drogą dobiegu Ld i wybiegu L„ narzędzia. 1’osuw / jest zdeterminowany rodzajem obróbki i wymaganą do uzyskania jakością powierzchni obrobionej. Zatem głównym czynnikiem, którym można wpływać na czas skrawania, jest prędkość skrawania vc. Ta zaś zależy przede wszystkim od malc riału obrabianego i od materiału ostrza, a także od rodzaju obróbki (zgrubna, wykań czająca) (patrz tabela 1.2).

2 1

Wyszukiwarka

Podobne podstrony:

skanuj0027 2 26 Rozdział 2. Rys. 2.1. Interpretacja geometryczna modułu Younga ścią. Do pomiarów Al

29556 skanuj0020 (195) 4. Do trzeciego stopnia zagrożenia tąpaniami zalicza się cz

skanuj0013 bmp >4 f iII. Temat i plan pracy dyplomowej l t /ede wszystkim powinniśmy pamiętać o t

n II k Rys. 2.2. Rzutowanie równoległe Rzutując dowolny utwór przestrzenny pamiętać należy o związka

Rapid Prototyping - Podręcznik Minos++ Rys. 3.2. Różnica w odwzorowaniu geometrii modelu przy różnej

skanuj0009 (195)

skanuj0014 (195) P’ S U i! 8 8 3 O. o ■ a <i o M* P »d H* O Tl M 2. ° n

więcej podobnych podstron