9346692905

Fc

przy/^ = 1mm

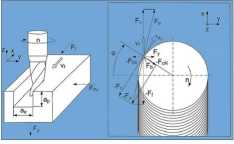

Rys. 5. Sity skrawania przy frezowaniu walcowo-czolowym

obwodowej UT frezu można ustalić różne pokrycia ostrza. Pokrywanie się ostrzy ma miejsce wtedy, kiedy rzutowana długość ostrza /sp jest większa niż podziałka obwodowa Ut-Przy frezowaniu równomiernym parametry procesu nastawia się tak, aby wychodzenie jednego ostrza z przedmiotu i następujące po nim wchodzenie w przedmiot następnego ostrza odbywało się w tym samym momencie. Stan taki można nastawić zarówno w kierunku osiowym, na głębokości skrawania ap, jak i w kierunku promieniowym, przez szerokość skrawania a„. Niekorzystne warunki występują wtedy, kiedy tylko jedno ostrze pozostaje w styku roboczym (współczynnik równomierności /c<1). Wówczas mogą wystąpić silne drgania, ponieważ brak jest podporowego oddziaływania kolejnego ostrza, a każde z nich oddzielnie przechodzi własny cykl obciążenia siłami czynnymi. Oznacza to, że narzędzie podczas jednego obrotu odkształca się kilkakrotnie, odpowiednio do liczby ostrzy. Jeśli w styku roboczym pozostaje zawsze tylko jedno ostrze, lub kilka ostrzy jednocześnie, to ma miejsce działanie stabilizujące narzędzie. Najbardziej stabilne warunki procesu występują przy frezowaniu równomiernym osiowo. W takim przypadku boczny ruch oscylacyjny narzędzia jest najmniejszy i wynikają stąd najmniejsze siły skrawania i drgania. Może się również przy tym polepszyć jakość powierzchni. Przy frezowaniu równomiernym osiowo trzeba zwrócić uwagę na to, że wysokie - możliwe do nastawienia - głębokości skrawania, oznaczają większe obciążenie narzędzia, przedmiotu obrabianego i obrabiarki, co ogranicza ich zastosowanie. Również przy frezowaniu równomiernym promieniowo można zminimalizować boczny ruch oscylacyjny narzędzia, jakkolwiek wymaga to relatywnie dużej szerokości skrawania a9, co skutkuje wysokimi siłami skrawania, przekraczającymi zakres obróbki wykończeniowej. Najlepsze wyniki osiąga się przy połączeniu równomierności osiowej i promieniowej [10].

Parametry procesu skrawania

Głównym celem obróbki HPC jest maksymalizacja wydajności ubytkowej przy stabilnym procesie i zachowaniu zadanych parametrów jakościowych wykonywanego przedmiotu. Przy wprowadzaniu obróbki HPC stopów aluminium okazało się, że w większości przypadków czynnikami ograniczającymi nie były dokładność wymiarów i kształtu lub jakość powierzchni, lecz wysokie siły skrawania oraz wysoka konieczna moc napędów, w szczególności wrzeciona. Ważną cechąjakości obróbki HPC jest powstawanie gratu na krawędziach obrabianego przedmiotu. Zjawisko to ma miejsce szczególnie w ekstremalnych warunkach brzegowych procesów skrawania wysoko wydajnego HPC [10].

■ Siły skrawania. Ocena występujących podczas procesu obróbki sił skrawania jest szczególnie ważna przy obróbce wykończeniowej. Całkowitą siłę skrawania F, jako sumę wektorów wszystkich sił, można rozłożyć na siłę czynną Fa w płaszczyźnie roboczej i na siłę bierną Fb - prostopadłą do płaszczyzny roboczej. Siła czynna zmienia się wraz z kątem styku frezu <p i można ją rozłożyć na siły F, i Fm odniesione do przedmiotu obrabianego, działające w kierunku posuwu lub na siły wirujące, odniesione do narzędzia Fc i FcN, działające w kierunku prędkości skrawania (rys. 5).

W celu obliczenia siły skrawania Fc ze wzoru Kienz-le’go dla skrawania aluminium z wysokimi prędkościami uzyskano:

(3)

Np. dla stopu aluminium AIZn5,5MgCu właściwy opór skrawania wynosi kc1, = 700 N/mm2, a współczynnik 1-mc=0,82.

■ Moc pobierana przez napęd wrzeciona głównego. Działająca przy frezowaniu HPC siła skrawania Fc wymaga momentu obrotowego Mc, dostarczanego przez wrzeciono. Przy założonej prędkości skrawania vc i wynikającej stąd prędkości kątowej co i obrotowej n oraz średnicy narzędzia D można obliczyć niezbędną moc skrawania Pc z zależności:

Pc = Mcw = FcDxn (4)

■ Powstawanie gratu. Głównym celem zapobiegania powstawaniu gratu jest wytwarzanie części bez konieczności dalszej obróbki ręcznej i zdolność do ich późniejszego montażu, a także spełnienie kryterium funkcjonalności produktu w eksploatacji. Celem drugoplanowym jest ukształtowanie produktu z ergonomicznego i estetycznego punktu widzenia. W większości przypadków frezowane części muszą po obróbce być poddane pracochłonnemu i kosztownemu procesowi ręcznego i/lub maszynowego gratowania. Koszty takiej operacji mogą często wynieść do 30% całkowitych kosztów produkcji części. Z tego też powodu dąży się do zapobiegania tworzeniu się gratu już w procesie frezowania [3,11].

Mechanizm powstawania gratu przy frezowaniu znacznie różni się od mechanizmu przy toczeniu lub wierceniu. Wynika to z bardziej złożonej kinematyki procesu oraz warunków wchodzenia i wychodzenia ostrzy z/w materiału obrabianego. Na skutek przerywanego skrawania, powstawanie gratu jest bardziej nierównomierne, a przedziały czasu w którym się tworzy są znacznie krótsze. W przeciwieństwie do wiercenia, przy frezowaniu istnieje możliwość zredukowania powstawania gratu poprzez odpowiedni dobór parametrów procesu.

Analiza mechanizmów powstawania gratu jest przedmiotem wielu badań [9,10,15]. Opracowano różne modele do prognozowania powstawania tego zjawiska, których stosowanie ogranicza się jednak tylko do szczególnych przypadków. Istnieją dwie, zasadniczo różne, przyczyny powstawania gratu. Pierwszą jest wyciskanie materiału w kierunku siły tworzącej grat, za którego powstawanie odpowiedzialna jest składowa normalna siły skrawania. Na początku wchodzenia ostrza w materiał jest ona skierowana prostopadle do krawędzi przedmiotu obrabianego i wyciska materiał w kierunku swego działania. Drugą przyczyną jest wyciskanie materiału prostopadle do kierunku siły tworzącej grat, a za jego powstawanie odpowiada składowa promieniowa siły skrawania, która prowadzi do zgniatania materiału prostopadle do jej kierunku. Powstający w ten sposób grat zwany jest gratem

Wyszukiwarka

Podobne podstrony:

Obraz0176 17610.5.2. Siły i moc skrawania przy frezowaniu walcowo-czolowym Rozkład siły całkowitej F

Obraz0176 17610.5.2. Siły i moc skrawania przy frezowaniu walcowo-czolowym Rozkład siły całkowitej F

Systemy CNCTechnologiczne parametry skrawania Parametry skrawania przy frezowaniu wolcowo-czołowym

Obraz0225 225 Rys. 12.22. Wgłębne szlifowanie walcowe kłowe: a, b, c) obwodowe, d) czołowe12.5.3. Sz

CoroMill 390 - wszechstronne narzędzie do frezowania walcowo-czołowego, także z zagłębieniem skośnym

Obraz0171 17110.4.2.2. Zależności między parametrami skrawania przy frezowaniu czołowym Grubość wars

Obraz0171 17110.4.2.2. Zależności między parametrami skrawania przy frezowaniu czołowym Grubość wars

choroszy 6 206Tabela 7.3. Zalecane parametry skrawania przy frezowaniu narzędziami z płytkami wieloo

stal2001 r Przy rozstawie słupów głównych do 9 ni tężniki można wykonać z dwuteo-wników walcowanych

Frezowanie przeciwbieżne Frezowanie przeciwbieżne Przy frezowaniu przeciwbieżnym (frezowanie konwenc

Tablica 2. Zalecane wartości posuwu w mm/ostrze przy zgrubnym frezowaniu płaszczyzn frezami walcowo-

T a b 1 i c a 4.5 Teoretyczna chropowatość powierzchni przy frezowaniu czołowym Kierunkowo ść

Obraz0191 19111.5.2. Frezowanie obwiedniowe kół zębatych walcowych frezem ślimakowym Przy frezowaniu

więcej podobnych podstron